我們專業做(zuò)異形模具(jù)和異形塑料件

開模不成功,退還全(quán)部開(kāi)模費

全國谘詢熱線:

13932815220

13932815220

我們專業做(zuò)異形模具(jù)和異形塑料件

開模不成功,退還全(quán)部開(kāi)模費

全國谘詢熱線:

13932815220

13932815220

一、接受任務書(shū)

成型塑(sù)料製件的任務書通常由製件設計者提出,其內(nèi)容如(rú)下:

1. 經過審簽的正規製製件圖紙,並注(zhù)明采用塑料的牌號、透明度等。

2. 塑料製件說明書或技(jì)術要求。

3. 生產產量(liàng)。

4. 塑(sù)料製件樣品。

通常模具(jù)設計任務書由塑料製件工藝員根據成型塑料製件的任務書提出,模具設計人員以成型塑料製件任務書、模具設計任務書為依據來設計模具。

二(èr)、 收集、分析、消化原始資料

收集(jí)整理有關製件設計、成型工藝、成型設備、機械加工及特殊加工資料,以備設計模具時使用。

1. 消化塑料製件圖,了解製件的用途,分析塑料製件的工藝性,尺寸精度等技術要求。例如塑料製件在外表形狀、顏色透明度、使用性能方(fāng)麵(miàn)的要求是什麽,塑件的幾何結構、斜度、嵌件等情況是否合理,熔接痕(hén)、縮孔等成型缺陷的允許程度,有無塗裝、電(diàn)鍍、膠接、鑽孔等後加工。選擇(zé)塑(sù)料製件尺寸精度最高的尺寸進行分析,看看估計成型公差是否低於塑料製件的公差,能否成型出(chū)合乎要求的(de)塑料製件來。此外,還要了解(jiě)塑料的塑化及成型工藝參數。

2. 消化工藝資料,分析工藝任務書所提出的成型方法、設備型號、材料規格、模具結構類型等要求是否(fǒu)恰當,能否(fǒu)落實。

成型(xíng)材料應當滿足塑料製件的強度要求,具(jù)有好的流動性、均勻(yún)性和各向同性、熱(rè)穩定性(xìng)。根據塑料製件的用途,成型材料應滿足染色、鍍金屬的條件、裝飾性(xìng)能、必要的彈性和塑性、透明性或者相(xiàng)反的反射性能、膠接性或(huò)者焊接性等要求。

3. 確定成型方法

采用(yòng)直壓法、鑄壓法還是(shì)注射法。

4、選(xuǎn)擇成(chéng)型設備

根據成型設備的種類來進(jìn)行模具,因此必須熟知各種成型設備的性能、規格、特點。例如對於注射機來說,在規格方麵(miàn)應當了解以下內(nèi)容:注(zhù)射容量、鎖模壓力、注射壓力、模具安裝尺寸、頂出裝(zhuāng)置及尺寸、噴嘴孔直徑及噴嘴球麵半徑、澆口套定位圈尺寸、模具最大厚度和最小厚度、模板行程等,具體(tǐ)見相關參數。

要初(chū)步估計模具外形尺寸,判斷模具能否在所選的注射機上安裝和使用。

5. 具體結構方案

(一)確(què)定模具類型

如壓製模(敞開(kāi)式、半閉合式、閉合式)、鑄壓模、注(zhù)射(shè)模等。

(二)確定模具類型的主要結構

選擇理想的模具結構在於確定必(bì)需的成型設備,理想的型(xíng)腔數,在絕對可靠的條(tiáo)件下能使模具本身的工作滿足該塑料製件的工(gōng)藝技術和生產經濟的要求。對塑料製件的工藝技術要求是要保證塑料製件的幾何形狀,表麵光潔度和尺寸精度。生產經(jīng)濟要求是要(yào)使塑料製件的成本低,生產效率高,模具能連續地工作(zuò),使用壽命長,節(jiē)省勞動(dòng)力。

三、影響(xiǎng)模具結構及(jí)模具個別係統的因素很多,很複雜:

1. 型(xíng)腔布(bù)置。根據塑件的幾何結構特點、尺寸精度要求、批量大小、模具製造難易、模(mó)具成本等確定型腔數量及其排列方式。

對於注射模來說,塑料製件精度為(wéi)3級和3a級,重量為5克,采用硬化澆注係(xì)統,型腔數(shù)取4-6個;塑(sù)料(liào)製件為一般(bān)精度(4-5級),成型材(cái)料為局部結晶材料,型腔數可取16-20個;塑料製件重量為12-16克,型腔數取8-12個;而重量為(wéi)50-100克的(de)塑料製件,型腔數取4-8個。對於無定型的塑料製件建(jiàn)議型腔數為24-48個,16-32個和6-10個(gè)。當再繼續增加塑(sù)料(liào)製件重量時,就很少采用多腔模具。7-9級精度的塑料製件,最多型腔數較之指出(chū)的4-5級精度的塑料增多至50%。

2. 確定分型麵。分型(xíng)麵的位置要有利於(yú)模具加工,排氣、脫模及成型(xíng)操作,塑料製(zhì)件的表(biǎo)麵質量等。

3. 確定澆注(zhù)係(xì)統(主澆道、分澆道及(jí)澆(jiāo)口的形狀、位置、大小)和排氣係統(排氣的方法、排氣(qì)槽(cáo)位(wèi)置、大小)。

4. 選擇頂出(chū)方式(頂杆、頂管、推板、組合式頂出),決定側凹處理方法、抽芯方式。

5. 決定冷卻、加熱方式及加熱冷(lěng)卻溝槽的(de)形狀、位(wèi)置、加熱元件的安裝部位。

6. 根(gēn)據模具材料、強度計算或者經驗數據,確(què)定模具零件厚度及外形尺寸,外形結構及所有連接、定位(wèi)、導向(xiàng)件位置。

7. 確定主要成型零(líng)件,結構件的(de)結構形式(shì)。

8. 考慮模具各部(bù)分的(de)強度,計算成型(xíng)零件(jiàn)工作(zuò)尺寸(cùn)。

以上這些問題如果解決了,模具的結構形式自然就解決了。這時,就應該著手繪製模具結(jié)構(gòu)草圖,為正式繪圖作好準備(bèi)。

四、繪製模具(jù)圖

要(yào)求按(àn)照國家製圖標(biāo)準繪(huì)製,但是也要求結(jié)合本廠標準和(hé)國家未(wèi)規定的工廠習慣畫法。

在畫模具總(zǒng)裝圖之前,應繪製工(gōng)序圖,並要符合製件圖和工藝資料(liào)的要求。由下道工序保證的尺寸(cùn),應在圖上標寫注(zhù)明(míng)"工藝尺寸"字樣。如果成型後除了修理毛刺之外,再不進行其(qí)他機械加(jiā)工,那麽工序圖就與製件圖完全相同。

在工序圖下麵最好標出製件(jiàn)編號、名稱、材料、材料收縮率、繪圖比例(lì)等。通常就把工(gōng)序圖畫在模具(jù)總裝圖上。

1. 繪製(zhì)總裝結構圖

繪製總裝圖盡量(liàng)采用1:1的比例,先由型腔開始繪製,主視圖與其它視(shì)圖同時畫出。

五、模具總裝圖(tú)應包括以下內容:

1. 模具成型部分結構

2. 澆注係統、排(pái)氣係統的結(jié)構形式。

3. 分型麵及分模取件方式(shì)。

4. 外形結構及所(suǒ)有連接件,定位、導(dǎo)向件的位置。

5. 標注型腔高度(dù)尺寸(不強求,根據需要)及模(mó)具總體尺寸。

6. 輔助(zhù)工具(取件卸模工具,校正工(gōng)具等)。

7. 按順序將全部零(líng)件序號編出,並且填寫明細表。

8. 標注技術要(yào)求和使用說明。

六、模具總裝圖的技術要求內容(róng):

1. 對於模具某些係統(tǒng)的性(xìng)能要求。例如(rú)對頂(dǐng)出(chū)係統、滑塊抽芯結構的(de)裝配要求。

2. 對模具(jù)裝配工藝的(de)要求。例(lì)如模具裝配後(hòu)分型麵的貼合麵的貼(tiē)合間隙應(yīng)不大於0.05mm模具上、下麵的平行度要求,並指出由裝配決定的尺寸和對該尺寸的(de)要(yào)求。

3. 模具(jù)使(shǐ)用,裝拆方法(fǎ)。

4. 防氧化處理、模具編號(hào)、刻字、標記、油封、保管等要求。

5. 有關試(shì)模及檢驗方麵的要求。

七、繪製全部零件圖

由模具總裝圖拆畫零件圖的順序應為:先內後外,先(xiān)複雜後簡單,先成型零件,後結構零件(jiàn)。

1. 圖形要求:一(yī)定要按比例畫,允許放大或縮小。視圖選擇合(hé)理,投影正確,布置得當。為(wéi)了使加工專利號易(yì)看懂、便於裝配,圖形(xíng)盡可能與總裝圖一致,圖形(xíng)要清晰(xī)。

2. 標注尺(chǐ)寸要(yào)求統一(yī)、集中、有序、完整。標注尺寸的順序為:先標主要零件尺寸和出模斜度,再標注配(pèi)合尺寸,然後標注(zhù)全部(bù)尺寸。在非主要零件圖上(shàng)先標注配合尺寸,後標(biāo)注全部尺寸。

3. 表麵粗(cū)糙度。把應用最多的一種粗糙度(dù)標(biāo)於圖紙右上角,如標注"其餘3.2。"其它粗糙度符號在零件各表麵分別標出。

4. 其它內(nèi)容,例如(rú)零件名稱、模具圖號(hào)、材料牌號、熱處理和硬度要求,表麵處理、圖形(xíng)比(bǐ)例、自由(yóu)尺寸的加工精(jīng)度、技術說明等都要正確填寫。

八、.校對、審圖、描圖、送曬

A.自我校對的內容是:

1. 模具及其零件與(yǔ)塑(sù)件圖紙的關係

模具及模具零件的材質、硬度、尺寸精度,結構等是(shì)否符合塑件圖紙的要求。

2. 塑料製件方麵

塑料料流的流動、縮孔、熔接痕、裂口,脫模斜度等是否影響塑料製件(jiàn)的使用性能、尺寸精度、表(biǎo)麵(miàn)質量等方麵(miàn)的要求(qiú)。圖案設計(jì)有(yǒu)無不足,加工是否簡單,成型材料的收縮率選用是否正確(què)。

3. 成型(xíng)設備方麵

注射量、注射壓力、鎖模力夠不夠,模具的安裝、塑料製件的南芯、脫模有無問題,注射機的噴嘴(zuǐ)與嘵口套是否正確地接觸。

4. 模具結(jié)構方麵(miàn)

1)分型麵位置及精加工精度是否滿足需要,會不會發生溢料,開模後是否能保證塑料(liào)製(zhì)件留在有頂出裝置的模具一邊。

2)脫模方式是(shì)否正確,推廣杆、推管的(de)大小、位置、數量是否合適,推板會不會被型芯卡住,會不(bú)會造(zào)成擦傷成型零件。

3)模具溫度調節方麵。加熱(rè)器的功率、數量;冷卻介質的流動線路位置、大小、數量是否(fǒu)合適。

4)處理塑料製(zhì)件(jiàn)製側凹的方法,脫側凹的機構(gòu)是否恰當,例如斜導柱抽芯機構中的(de)滑塊與推杆是否相互幹(gàn)擾。

5)澆注、排氣係統的位置,大小是否恰當。

5. 設計圖紙

1). 裝配圖上各模具零(líng)件安置部位是否恰當,表示得(dé)是(shì)否清楚,有無遺漏

2).零件圖上的零件編號、名稱,製(zhì)作數量、零件內製還(hái)是外購的,是(shì)標準件還是非標準件,零(líng)件配合處理精度、成型塑料製件高精度尺寸(cùn)處的修正加工及餘量,模具零(líng)件的材(cái)料、熱處理、表麵處理、表麵精加工程度是否標記、敘述清楚。

3). 零件主要零件、成型零件工作尺寸及配合尺寸(cùn)。尺寸數字應正(zhèng)確無誤,不要使生產者換算。

4). 檢查(chá)全部零件圖及總裝圖的視圖位置,投影是否正確,畫法(fǎ)是否符合製圖國標,有無遺漏尺寸(cùn)。

6. 校核加工性能

(所有零件的(de)幾何結構、視圖畫法、尺寸標'等是否有利於(yú)加工)

7. 複算輔助工(gōng)具的主要工作尺寸

B.專業校對原則上按設計(jì)者自(zì)我校對項目進(jìn)行;但是要側重(chóng)於結(jié)構(gòu)原理、工藝性能及操作安全方麵。

描圖時要先消化圖形,按國(guó)標要求描繪(huì),填(tián)寫全部尺寸及技(jì)術(shù)要求。描後自校並且簽字。

C.把描好的底圖交設計者校對簽(qiān)字,習慣做法是(shì)由工具製造(zào)單位有關技術人員審(shěn)查(chá),會簽、檢查(chá)製造工藝(yì)性,然後(hòu)才可送曬。

D..編寫製造工藝卡片

由工具製造單位技術人員編寫製造工藝(yì)卡片,並且為加工製造做好準備。

在模具零件的製造過程中要加強檢驗,把檢(jiǎn)驗(yàn)的重點放(fàng)在尺寸精度上。模具組裝完成後,由檢驗員根據模(mó)具檢驗表進行檢驗,主要的是檢驗模具零件的性(xìng)能情況是否良好,隻有這樣才能俚語(yǔ)模具的製造質量。

九、試模及修模

雖然是在選定(dìng)成型材料、成型設備時(shí),在預想的工藝條件下(xià)進行模具設(shè)計,但是人們的(de)認識往往是不完善的,因此(cǐ)必須(xū)在模具加工完成以後,進行試模試驗,看成型的製件質量如何。發現總是以(yǐ)後,進行排除錯(cuò)誤性的修模。

塑件出現不良現象的種類(lèi)居多,原因也很複雜,有模具(jù)方麵的原因,也有工(gōng)藝條件方麵的原因,二者往往(wǎng)交(jiāo)隻在一起。在修模前,應當根據(jù)塑件出現的不良現象的(de)實際情況(kuàng),進行細致地分析研究,找出造成塑件缺陷的原因後提出補救方法。因為成型條件容易改變,所以一般(bān)的做法是先(xiān)變更成型條件,當變更成型條件不能解決問題時(shí),才考(kǎo)慮修理模(mó)具。

修理模具更(gèng)應慎重,沒有(yǒu)十分把握不可輕舉妄動。其原因是一旦變更了模具條件,就不能再作大的(de)改造和恢複原狀。

十、整理資料進(jìn)行歸(guī)檔

模具經(jīng)試驗後,若暫不使用,則應該完全(quán)擦(cā)除脫模渣滓、灰塵(chén)、油汙等,塗上黃油(yóu)或其他防鏽油或防鏽劑,關到保管場所保管。

把設計模具開始到模具加工(gōng)成功,檢驗合格為止,在此期間所產生的技術資料,例如任務書、製件圖、技術說明書、模具總裝圖、模具零(líng)件(jiàn)圖、底圖、模具(jù)設計說(shuō)明書、檢驗記錄表、試模修模記錄(lù)等,按規定加以係統整理、裝訂、編號進行歸檔。這樣做似乎很麻煩,但是對(duì)以後修理模具,設計新(xīn)的模具都是很有用處的(de)

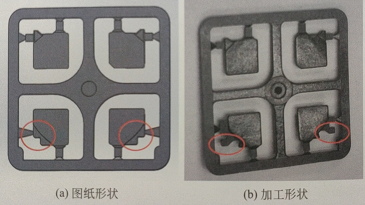

塑(sù)料產品形狀(zhuàng)有差異是指注塑後的產品與產品前期開發時設(shè)計(jì)的產品結構形狀存在差(chà)異; 產品形狀有差異是可以解決的外觀(guān)缺陷,隻要是產品形狀產生(shēng)了差異(yì),不管差異對功能和外觀有沒有影響,都需要調整(zhěng)成一(yī)致以後,才可以生產;

1、吸(xī)塑(sù): 真空成型稱為吸塑,是一種塑料加工工藝,主要原理是將平展的(de)塑料硬片材加(jiā)熱變軟後(hòu),采用真空吸附於模具表麵,冷卻後成型。主(zhǔ)要分為厚片吸塑薄片吸塑兩大類。廣泛用於汽(qì)車附件、燈飾、廣告、裝飾、大型機械外殼、展示類、行空(kōng)類、大家(jiā)電、衛浴(yù)類等行業。2、注塑:即熱塑性塑料注塑成型,注塑加工廠家的這種方法即是

加工注塑塑料(liào)製品填(tián)充(chōng)不滿的原(yuán)因及解決辦法

注塑件缺(quē)陷的(de)特征:注塑塑料製品(pǐn)過程不完全,因為模腔沒有填滿塑料或注塑過程(chéng)缺少某(mǒu)些細節。可能(néng)出現問題的原因:(1).塑料製品廠在生產過程中(zhōng)注塑速度不足。(2).塑料短(duǎn)缺。(3).螺杆在(zài)行程結束處沒留下螺杆墊料。(4).運行時間變(biàn)化。(5).射(shè)料缸溫度太低。(6).注塑壓力不足。(7).射嘴部分(fèn)

塑料製品加工應注意的問題,從小(xiǎo)處細數就太(tài)多了,不(bú)勝枚舉,但(dàn)從大處著眼,還是容(róng)易理順的,第一是加工溫度,包括熔融溫(wēn)度、擠(jǐ)出或(huò)射出溫度、模具溫度等,第二是加工壓力,包括熔融(róng)背壓、擠出或(huò)充模壓力、成型補壓壓力等(děng),第三是加工速度,包括機械鏍杆輸送物料速度、擠出或射出速度、製品在模內的冷卻速度等。這幾項理順了

為(wéi)提高模具品質(zhì)檔次,最(zuì)大限度減少(shǎo)模具質量問題投訴,交給客戶滿意的模(mó)具,對模具製造(zào)常見問題進行總結、歸納,並建立標準,按要求執行。1.小於2020的模胚,a、b板之間需要做撬模坑;大於2020的模胚所有模板包(bāo)括頂針板間都要做撬模坑。2.模胚導柱導套要加工排氣槽(cáo),以防導柱導套拉傷。3.模具上不得有尖角,需要(yào)倒(dǎo)角(jiǎo)處理。特