我們專業做異形模具和異形塑料件(jiàn)

開模不成功,退還全部(bù)開(kāi)模費

全(quán)國谘詢熱線(xiàn):

13932815220

13932815220

我們專業做異形模具和異形塑料件(jiàn)

開模不成功,退還全部(bù)開(kāi)模費

全(quán)國谘詢熱線(xiàn):

13932815220

13932815220

產生氣泡在原料方麵的(de)原因分析:

(1) 如原料中水分含(hán)量過多,或易揮發成分超標,它們受熱後會產(chǎn)生大量氣體,給塑(sù)料模具的排氣係(xì)統增加額外負擔,若不能駕駛排走,它(tā)們會混入熔體中,生成氣泡。對此,應將這些原料進行預幹燥處理。、

(2) 若原(yuán)料的顆粒太小或粒徑差異較大,使得在供料過程中混入空氣太多,氣體進入熔體的機會增多(duō),塑料產品易於產生氣泡。對此(cǐ),應控製原(yuán)料顆粒,並篩除細料。

(3) 注(zhù)塑加工如樹脂的收縮率過大,在成型固化時易於產生(shēng)暗(àn)泡,對此,應(yīng)換用樹脂。

(4) 如在原料中混入(rù)的再生料過多,使得(dé)可揮發氣體增加,收縮率也加大(dà),易於產生氣泡及(jí)暗泡。對此,應控(kòng)製再生料的加入量,加(jiā)入南(nán)京塑泰適合的馬來酸酐接枝相(xiàng)容劑可以提高材料的強度和韌(rèn)性(xìng)。

材(cái)料方麵:1、使用不適合的色(sè)母粒,耐熱性不足(zú),造成(chéng)原料在料簡內已變色或 2、除濕幹燥(zào)溫度過高或時間過長,使材料本身變色。塑料模具:1、澆口太小,注射過(guò)程中,產生了剪切熱,使(shǐ)材料發生分解。注塑工藝):1 、熔融料溫過高。

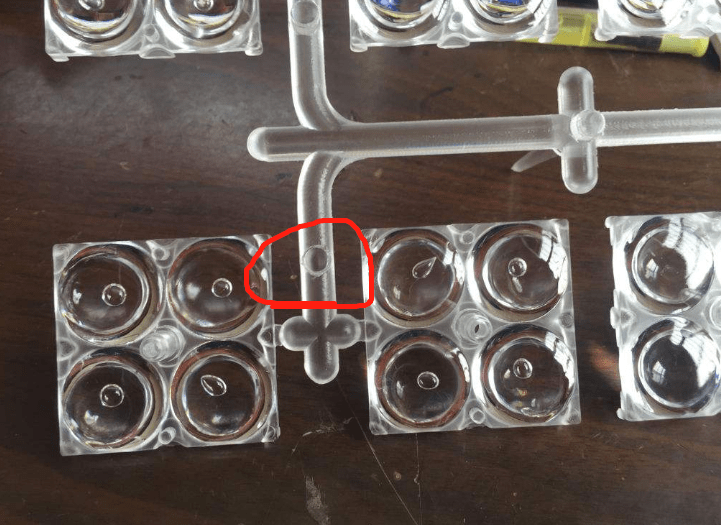

氣泡出現在較厚的製(zhì)品(pǐn),表麵脹大,切開後斷麵有氣(qì)泡,注塑加工廠在調整工藝等問題方(fāng)麵總計以(yǐ)下原因,成因及(jí)解決辦法:1、加料過程中沒控製好量,導致注射壓力過高,隻需調整加料量即可;2、冷卻時間不足。可以在機器外使用冷壓模降溫冷卻;3、溫度過高,會在製品中出現分解黑線的現象。若分解情

模(mó)具方麵:(1)注塑加工廠家注塑模具頂出要平衡,如頂杆數量、截麵積要(yào)足夠,脫(tuō)模斜度要足夠,型(xíng)腔麵要有足夠光滑,這(zhè)樣才防止由於外(wài)力導(dǎo)致頂出殘餘應力集中而開(kāi)裂。(2)製件結構不能太薄,過渡部分應盡量采用圓弧過渡,避免(miǎn)尖角、倒角造成應力(lì)集中。(3)盡量少用金屬嵌件,以(yǐ)防止(zhǐ)嵌件與製件收縮率不同造成

①塑料中含有水(shuǐ)分或(huò)有雜質混入;②澆口尺寸過小、形狀不好或位置不好;③塑料模具表麵不光潔,有水分或油(yóu)汙;④塑料溫度低,或模溫(wēn)低;⑤料溫高或澆注係統剪(jiǎn)切作(zuò)用大,塑料分解;⑥融料與模具表(biǎo)麵接(jiē)觸不良或模具(jù)排氣不良;⑦潤(rùn)滑劑不當或用量(liàng)過多;⑧塑料(liào)塑(sù)化(huà)不良,結晶性料冷卻不良、不均或製(zhì)品壁(bì)厚不均;⑨注塑加工廠家注

一般來講,高速注塑機就是全電動機,普通注塑機都是液壓注塑(sù)機,而液壓注塑機相對運行速度較慢。全電動高速注塑機使用的伺服馬達來(lái)實現開閉模,頂出脫模,原料注射(shè)儲料等等,運轉速度(dù)即(jí)快又精密(mì),大大提高或改善生(shēng)產(chǎn)環境和生產(chǎn)效率。不過現在伺服電動注塑(sù)機隻有(yǒu)鎖模力在850噸以(yǐ)下的(de)機器。高速注塑機和普通注塑機的區別:1、