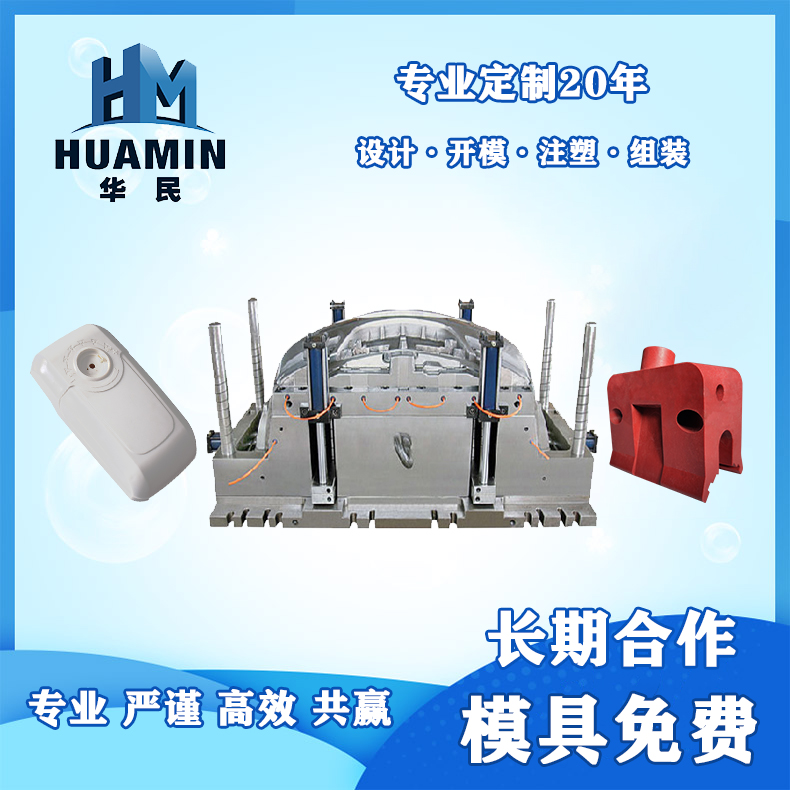

我們專業做(zuò)異形模具和異形塑料件

開模不成功,退還全部開模(mó)費

全國谘詢熱線:

13932815220

13932815220

我們專業做(zuò)異形模具和異形塑料件

開模不成功,退還全部開模(mó)費

全國谘詢熱線:

13932815220

13932815220

填充是整個注塑循環過程中(zhōng)的第一步,時間從模具閉合開始注塑算起,到模具型腔填充到大約(yuē)95%為止。理論上,填充時間越短,成型效率越高,但是實際中,成型(xíng)時間或者注塑(sù)速度要受到很多條件的製約。

高(gāo)速填充:高速(sù)填充時剪切率較高,塑料由於剪切變稀的作用而存在粘度下(xià)降的情形,使整體流動阻力(lì)降低;局部的粘滯加熱影響也會使固化(huà)層厚度變薄。因此在流動控製(zhì)階段,填充行為往往取(qǔ)決於(yú)待填充的體積大小。即在流動控製階(jiē)段,由於高速填充,熔體的剪(jiǎn)切變稀效果往往很大,而薄壁的冷(lěng)卻作用並不明顯,於(yú)是速率的效用占了上風。l

低(dī)速填充:熱傳導控製低速(sù)填充時(shí),剪切率較低(dī),局部粘度較高,流動阻(zǔ)力較大。由於熱塑料補充速率較慢,流(liú)動較為緩慢,使熱傳導效應(yīng)較為明顯,熱量迅速(sù)為冷模(mó)壁帶走。加上較少量的粘滯加熱現象,固化層厚度較厚,又進一步增加壁部較薄處(chù)的流(liú)動阻力。

塑料加工廠一般(bān)而言,在高溫區產生熔接的熔接痕強度較佳,因為高溫情形下,高(gāo)分子鏈活動性較佳,可以互相穿透(tòu)纏繞,此外高溫(wēn)度區域兩股熔體的(de)溫度較為接近,熔體的熱性(xìng)質幾乎相同,增加了熔接(jiē)區域的強度;反之在低溫區域,熔接強度較差。

注塑模具的結(jié)構形式和加工質量(liàng)直(zhí)接影響塑件的質(zhì)量和生產效率。模具生產過程中的(de)故障有很多種。以下是幾種常見故障的解決方案。澆口脫模困難:在注塑過程中,澆口粘(zhān)在澆口套上,不易脫落。開模(mó)時,產品有裂紋損壞。另外,操作人員在脫模前必須用銅棒將其從噴(pēn)嘴中敲出使其鬆(sōng)動,這嚴重影響了生產效(xiào)率。造成這種故

注塑加工時料流痕是塑膠件在模腔內受注射壓力和(hé)料流速度的影響在表麵產生看得見的料流痕跡。造成注塑產品產(chǎn)生料流痕的具體原因銘洋宇通注塑模具廠分(fèn)析如下:1、模溫和料溫(wēn)過低2、注射速度和壓力過小3、流道和澆(jiāo)口尺寸過小解決方法:1、注塑時增(zēng)大模溫和料溫2、增加(jiā)注射壓力和保壓壓力,延長保壓時間。

熔接縫表觀在充模方式裏,熔接縫是指各流體前端相遇時的一條線。特別是塑料模具(jù)有高拋光表麵的(de)地方,製品上的(de)熔接縫很象一條刮痕(hén)或一條槽,尤其是在顏色深或透明(míng)的製品上更明顯。熔接縫的位置總是在料流方向上。 物理原因 熔接縫形成的地方為熔料的細流分叉並又(yòu)連接在一起的(de)地方,最典

注塑模具加工成型曆程當中(zhōng)有(yǒu)可能遇到缺陷以下: 1.注塑塑料製品(pǐn)件缺(quē)陷的(de)特性注塑曆程不完全,因為模腔沒有填滿塑料或注塑曆程(chéng)貧乏某些細節。 2.可能出現問題的緣故:(1).注塑速度不足。(2).塑料缺料(3).螺杆能手程結(jié)束(shù)處沒留下螺杆墊料。(4).運行時間變更。(5).射料缸溫(wēn)度太

原因分析:塑料成型(xíng)塑膠熔體流動(dòng)的痕跡,以澆口為中心而呈(chéng)現的條紋波浪模樣。表麵發生垂直流向的無數細紋,導致塑料製品表麵產生(shēng)類似指紋的波紋。解決辦法:流痕是最初流入型腔內(nèi)的塑膠熔(róng)體冷卻過快(kuài),與其後流入的塑膠熔體間形(xíng)成界限所致。殘留於注塑機噴嘴前端的冷材料,注塑加(jiā)工廠家在生產注塑的時候,若直接進入型腔內,